شش سیگما یکی از مؤثرترین روشها برای دستیابی به تعالی عملیاتی در تولید است. با استفاده از این رویکرد دادهمحور، سازمانها میتوانند نقصها را کاهش دهند، بهرهوری را افزایش دهند و فرآیندها را بهینه کنند. شش سیگما نه تنها کیفیت محصول را ارتقا میدهد، بلکه با تقویت فرهنگ بهبود مستمر، تولید را به نمونهای از کارایی و دقت تبدیل میکند. ببینید چگونه شش سیگما میتواند تحول بزرگی در دنیای تولید ایجاد کند.

شناخت شش سیگما: پایه و اساس تعالی تولید

در صنعت تولید، تعالی عملیاتی نقشی حیاتی دارد. کارایی، کیفیت و ثبات، عوامل کلیدی موفقیت در این صنعت هستند. شش سیگما روشی دگرگونکننده است که با ترکیب تحلیل آماری و یک چارچوب ساختارمند، بهبود فرآیندها را هدایت میکند. اما چه چیزی شش سیگما را تا این حد موثر میکند؟ چگونه به سازمانهای تولیدی کمک میکند تا به اهدافشان برسند؟

ریشهها و اصول بنیادی شش سیگما

آغاز شش سیگما

شش سیگما در دهه ۱۹۸۰ میلادی و در شرکت موتورولا متولد شد. هدف از ایجاد آن، مقابله با چالشهای کیفیت در تولید بود. نام شش سیگما به یک هدف آماری اشاره دارد: محدود کردن نقصها به تنها ۳.۴ در هر یک میلیون فرصت. این موفقیت اولیه، زمینه را برای پذیرش گسترده شش سیگما توسط شرکتهایی مانند جنرال الکتریک و تویوتا فراهم کرد. این شرکتها با استفاده از شش سیگما، تولید خود را متحول و به استانداردهای کیفی بینظیری دست یافتند.

پنج اصل شش سیگما

شش سیگما بر اساس پنج اصل اساسی عمل میکند:

- تمرکز بر مشتری: فرآیندها باید با انتظارات مشتری هماهنگ باشند تا کیفیت بالای محصولات همواره تضمین شود.

- درک و مدیریت فرآیندها: با ترسیم گردش کار، میتوان نقاط ضعف و زمینههای بهبود را شناسایی کرد.

- حذف نوسانات: کاهش ناپایداری در فرآیندها برای رسیدن به نتایج قابل پیشبینی ضروری است.

- توانمندسازی کارکنان: آموزش کارکنان در تمامی سطوح برای مشارکت فعال در بهبود فرآیندها بسیار مهم است.

- تصمیمگیری دادهمحور: استفاده از ابزارهای آماری قدرتمند برای هدایت تغییرات و اطمینان از اثربخشی آنها ضروری است.

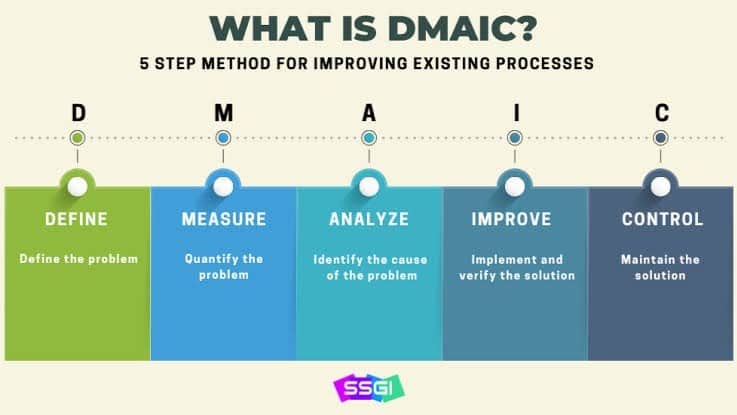

چارچوب DMAIC: قلب تپنده شش سیگما

چارچوب DMAIC (تعریف، اندازهگیری، تحلیل، بهبود، کنترل) نقشهی راهی ساختارمند برای شناسایی و حل مشکلات فرآیندها ارائه میدهد. در ادامه، مراحل این چارچوب را بررسی میکنیم:

۱. مرحله تعریف

در این مرحله، مشکل به طور دقیق مشخص و با نیازهای مشتری هماهنگ میشود. مراحل کلیدی عبارتند از:

- شناسایی مشکل و تعیین اهداف SMART (مشخص، قابل اندازهگیری، قابل دستیابی، مرتبط و زمانبندی شده).

- تعیین محدوده پروژه با استفاده از ابزارهایی مانند نمودارهای SIPOC.

- جمعآوری نظرات مشتریان از طریق روشهای صدای مشتری (VoC).

۲. مرحله اندازهگیری

این مرحله بر جمعآوری دادهها برای ارزیابی عملکرد فعلی متمرکز است. اقدامات کلیدی عبارتند از:

- تعریف پارامترهای قابل اندازهگیری مانند نرخ نقص یا زمان چرخه.

- بررسی صحت دادهها از طریق تحلیل سیستم اندازهگیری (MSA).

- استفاده از ابزارهایی مانند نمودارهای پارتو و هیستوگرام برای نمایش دادهها.

۳. مرحله تحلیل

هدف از این مرحله، شناسایی ریشههای ناکارآمدی با استفاده از روشهای آماری است:

- نمودارهای علت و معلول برای یافتن ریشه مشکلات.

- تحلیل رگرسیون برای بررسی روابط بین متغیرها.

- تحلیل حالتهای شکست و اثرات (FMEA) برای ارزیابی ریسکها.

۴. مرحله بهبود

در این مرحله، راهحلهایی برای رفع علل ریشهای طراحی و آزمایش میشوند. فعالیتهای کلیدی عبارتند از:

- اجرای آزمایشی گردشهای کاری یا ابزارهای جدید برای سنجش اثربخشی آنها.

- بهکارگیری تکنیکهای بهینهسازی مانند طراحی آزمایشها (DOE).

- اندازهگیری پیشرفتها برای حصول اطمینان از دستیابی به اهداف.

۵. مرحله کنترل

این مرحله، پایداری بلندمدت را تضمین میکند:

- استانداردسازی فرآیندها از طریق دستورالعملهای کاری بهروز شده (SOP).

- استفاده از نمودارهای کنترل برای پایش عملکرد مداوم.

- آموزش کارکنان برای حفظ پیشرفتها در طول زمان.

مزایای شش سیگما در تولید

۱. ارتقای کیفیت محصول

شش سیگما با کاهش نقصها، کیفیت مداوم محصول را تضمین میکند و اتلاف را به حداقل میرساند. برای مثال، تولیدکنندگان خودرو با استفاده از شش سیگما به نرخ نقص نزدیک به صفر در قطعات حیاتی دست یافتهاند.

۲. کاهش هزینههای عملیاتی

شش سیگما با سادهسازی گردشهای کاری و کاهش ناکارآمدیها، به کاهش هزینههای نیروی کار، مواد و زمان توقف تولید کمک میکند. مطالعات موردی نشان میدهد که شرکتها با پیادهسازی این اصول، میلیونها دلار صرفهجویی کردهاند.

۳. افزایش بهرهوری فرآیند

تولیدکنندگان از ابزارهایی مانند نقشهبرداری جریان ارزش (VSM) و کنترل فرآیند آماری (SPC) برای از بین بردن گلوگاهها و بهبود توان عملیاتی استفاده میکنند که منجر به کاهش زمان تحویل و افزایش رضایت مشتری میشود.

۴. تقویت بهبود مستمر

شش سیگما با تشویق آموزش کارکنان، ممیزیهای منظم و ایجاد انگیزه برای نوآوری، فرهنگ بهبود مستمر را ترویج میدهد. این رویکرد تضمین میکند که تعالی به یک طرز فکر پایدار در سازمان تبدیل شود.

۵. تطابق با مقررات

فرآیندهای مستند و استانداردشدهای که از طریق شش سیگما ایجاد میشوند، رعایت مقررات صنعتی مانند شیوههای تولید خوب (GMP) را برای تولیدکنندگان آسانتر میکند.

چالشها در اجرای شش سیگما

با وجود مزایای آشکار، پیادهسازی شش سیگما بدون چالش نیست:

- مقاومت در برابر تغییر: ممکن است کارکنان در برابر تغییر گردشهای کاری مقاومت نشان دهند.

- هزینههای اولیه بالا: آموزش کارکنان و بازطراحی فرآیندها نیازمند سرمایهگذاری اولیه است.

- محدودیتهای داده: دادههای ناقص یا نادرست میتوانند مانع تحلیل شوند.

- موانع فرهنگی: سازمانها برای موفقیت شش سیگما به فرهنگی نیاز دارند که بهبود مستمر را بپذیرد.

این چالشها را میتوان با حمایت قاطع رهبری، ارتباطات شفاف و برنامههای آموزشی قوی متناسب با نیازهای سازمان کاهش داد.

داستانهای موفقیت واقعی

جنرال الکتریک (GE)

جنرال الکتریک با اجرای شش سیگما در عملیات خود، ۱۲ میلیارد دلار در پنج سال صرفهجویی و کارایی تولید توربین را بهبود چشمگیری بخشید.

شرکت فورد موتور

فورد با کاهش هزینههای گارانتی بیش از ۱ میلیارد دلار، نشان داد که چگونه شش سیگما هم کیفیت تولید و هم رضایت مشتری را افزایش میدهد.

هانیول

هانیول فرآیندهای زنجیره تامین را از طریق شش سیگما سادهسازی کرد و به بهرهوری و سودآوری بالاتری دست یافت.

آینده شش سیگما در تولید

با تغییر صنایع توسط فناوریهایی مانند هوش مصنوعی و اینترنت اشیا، شش سیگما همچنان بسیار کاربردی است. ترکیب این نوآوریها با رویکرد دادهمحور شش سیگما فرصتهای جدیدی را ایجاد میکند:

- تحلیلهای مبتنی بر هوش مصنوعی: تشخیص ناهنجاری در لحظه، پایش فرآیند را بهبود میبخشد.

- ادغام اینترنت اشیا: جمعآوری دادههای دقیق، دقت تصمیمگیری را افزایش میدهد.

- اتوماسیون: اجرای پروژههای شش سیگما را در مقیاس بزرگ تسریع میکند.

سخن پایانی

شش سیگما چیزی فراتر از یک روش است— یک فلسفه است که عملیات تولید را به الگوهایی از کارایی و دقت تبدیل میکند. تولیدکنندگان با برطرف کردن سیستماتیک ناکارآمدیها، تقویت فرهنگ بهبود مستمر و بهرهگیری از فناوریهای پیشرفته، میتوانند به تعالی عملیاتی بینظیری دست یابند. در فضای رقابتی امروز، پذیرش شش سیگما نه تنها مفید است، بلکه برای موفقیت بلندمدت ضروری است.

اگر به خواندن کامل این مطلب علاقهمندید، روی لینک مقابل کلیک کنید: linkedin.com