خب دوستان، اگه به دنیای پرینترهای سهبعدی علاقهمند باشین یا حتی فقط براتون جالبه بدونین این تکنولوژی دقیقاً چهجوری کار میکنه و چه خبرایی دوروبرش هست، این مقاله مخصوص شماست! موضوع امروز درباره تحقیقات جدید یه تیم مهندسی آمریکاییه که دارن کاری میکنن تا بشه قوی بودن قطعات پرینت سهبعدی رو خیلی دقیقتر پیشبینی کرد، اونم مخصوصاً وقتی قطعهها سبک و به دردبخور باشن.

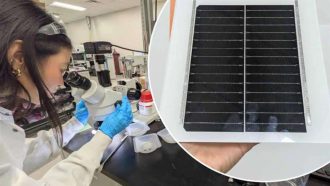

ماجرا از این قراره که تو دانشگاه مِین (University of Maine)، سه تا از کلهگندهها یعنی فیلیپ بین (مهندس تحقیقاتی)، پروفسور سنتیل ول (مهندسی مکانیک) و روبرتو لوپز-آنیدو (مهندسی عمران)، با همدارن روش جدیدی رو امتحان میکنن. این روش قراره به طراحها و مهندسها کمک کنه سطح اطمینانشون به استحکام قطعات پرینتشده رو ببرن بالا، اونم قبل از اینکه حتی اون قطعهها رو بسازن!

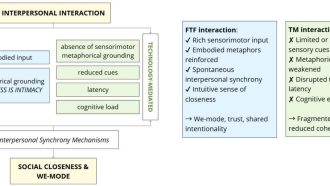

حالا چرا این انقدر مهمه؟ چون یه عالمه از صنایع – توی هوافضا، ماشینسازی، حتی وسایل پزشکی – دنبال قطعاتی هستن که هم محکم باشه، هم سبک تا حد ممکن. تفاوت پرینت سهبعدی با روشهای سنتی دقیقاً همینه: اینا میتونن یه پوستهی خارجی محکم بسازن، اما داخلش رو تا جایی که دلت بخواد کمحجم و سبک کنن.

اینجا یه واژهی مهم داریم: افیل گیروید (Gyroid Infill). گیروید یه جور الگوی پرکننده است که توی پرینت سهبعدی استفاده میشه. این الگو مثل ساختارهای موجطور و مکرره که به قطعه هم استحکام خوبی میده و هم وزنش رو کم نگه میداره. تازه یه خوبی دیگه هم داره، استرس و فشار وارد شده به قطعه رو خیلی خوب توی کل حجم پخش میکنه. حالا جالبه بدونین که همین الگو باعث شده طراحها رویاپردازی کنن که بشه قطعاتی ساخت که هم سبکن هم تقریبا خرابنشدنی!

خب، مشکل کجاست؟ مشکل اینجاست که تا قبل از این تحقیق، خیلی سخت بود که مهندسها بتونن دقیق پیشبینی کنن این قطعات واقعاً زیر فشار و بار مکانیکی چی کار میکنن و کی از جا درمیرن! روشهای تحلیل سنتی معمولاً واسه قطعات با این همه پیچیدگی داخلی جواب نمیده چون الگوشون خیلی شلوغ و خاصه.

واسه همین تیم دانشگاه مِین اومدن و دست به دامان مدلسازی کامپیوتری پیشرفته (همون شبیهسازهای عددی و مهندسی) و تستهای دستی شدن. اونا تو آزمایشگاهشون قطعههایی رو با گیروید پر کردن، بعد هم با دستگاه حسابی لهشون کردن و فشار بهشون آوردن تا ببینن آیا نتیجه شبیه همون چیزی درمیاد که تو شبیهساز انتظار داشتن یا نه! این تستها باعث شد قضیه براشون خیلی قابل فهمتر بشه و بفهمن این پرکنندهها (گیرویدها) واقعاً تو شرایط واقعی چه رفتاری دارن.

توی مقالهشون توضیح دادن که الان تونستن با یه سری معادله نیمهتجربی و تحلیل المنت محدود (Finite Element Analysis یا همون FEA – به زبون ساده یعنی با کامپیوتر کلی شرایط احتمالی رو تست کردن)، بشه این پیشبینیها رو راحتتر و دقیقتر انجام داد. حتی میگن این روشی که پیدا کردن میتونه بهراحتی برای الگوهای دیگهی پرکننده هم توسعه پیدا کنه.

حالا چه سودی داره؟ اگه مهندسها بدونن یه قطعه گیرویدی تحت فشار یا کشش واقعاً تا چه حد قوی میمونه، میتونن مواد اولیه رو کمتر هدر بدن و در نهایت قطعه هم سبکتر و هم به اندازه کافی مقاوم دربیاد. خلاصهی قضیه: با این روش جدید میشه هم تو هزینه مواد صرفهجویی کرد، هم اعتمادبهنفس طراحها رو بالا برد و هم توی صنایع مهم مثل هوافضا یا تجهیزات پزشکی تغییرات اساسی ایجاد کرد.

در کل، نتایج این تحقیق تو مجلهای به اسم “Progress in Additive Manufacturing” (یعنی پیشرفتها در تولید افزایشی – تولید افزایشی یه اسم شیک دیگه برای همین پرینت سهبعدیه که مواد رو لایهلایه اضافه میکنه) منتشر شده و قراره خیلی به کار جامعه مهندسی بیاد.

پس دفعه بعد که یه قطعه عجیبغریب سبک وزن اما محکم دیدین، احتمالش هست که پشتش همین الگوهای گیرویدی و شبیهسازیهایی باشه که تیم دانشگاه مِین کردن! پرینت سهبعدی فقط پرینت یه عروسک ساده نیست؛ دنیاییه پر از پیچیدگی و خلاقیت که با همچین پیشرفتهایی، آیندهش هر روز هیجانانگیزتر میشه!

منبع: +